作为一种新型材料,复合材料由于其质量轻、强度高的特点,越来越多地应用于汽车、航空航天等领域,复合材料替代金属等传统材料已经是大势所趋。鉴于近年来节能减排和轻量化趋势的倡导,复合材料在汽车、航空航天等需要减重增效的领域大显身手,以提高相关终端产品的综合性能。

在提高燃料效率和减轻车身重量的需求下,车用复合材料在第25届中国国际复合材料工业技术展览会上有着举足轻重的地位,不少展商都展示了相关应用,在电池件、板簧、保险杠、车门、车顶、发动机罩盖、仪表板、尾翼等部件上使用复合材料以提高部件强度的同时减轻重量。

随着汽车轻量化进程的发展,纤维复合材料在汽车应用也越来越多。在汽车各部分的结构件中,使用纤维复合材料为原材料的电池部件比较受欢迎。

佛吉亚重点展示了复合材料在汽车电池件上的应用。其电池盖使用热固性材料,用玻璃纤维作为增强材料,用模压工艺进行加工。SMC的上部外壳提供具有自适应厚度的结构性能,高度适应大型电池组和复杂形状。其电池组-结构板采用芳纶纤维和玻璃纤维增强材料,具有轻量化、体积小、高性能和成本低的优势。佛吉亚全电池外壳为BEV和PHEV提供优化的包装解决方案,寻求同类最佳的重量和体积性能。

山东双一科技推出了SMC工艺电池盖。该产品实现了大尺寸电池盖的轻量化,产品厚度约2mm,重量低于7.5kg,既体现了复合材料部件高强轻质的性能特点,又满足车用部件的指标要求。

北京中材汽车复合材料公司展示了热塑性复合材料汽车壳体。该产品为玻纤增强热塑性复合材料注塑成型获得的电池壳部件,材料密度低,部件生产集成性高,简化工艺,降低成本,适合批量生产。

复合材料板簧的冲击性能优异,抗疲劳性能也较金属板簧较高,因此复合材料板簧如今也受到了生产商的青睐。

惠铂新材料科技公司的玻纤复材板簧利用快速固化环氧树脂与HP-RTM工艺,较钢板簧减轻85%,自动化预成型效率高、树脂固化速度快、工艺周期短,且材料成本低,适合批量化生产。

德国BODO MOLLER CHEMIE公司的GFRP板簧使用玻璃纤维进行增强,混合树脂粘度较低,浸润性较好,易操作,产品柔韧性好,已经实现量产。

L&L Products公司在汽车、商用车应用领域内的结构性增强件及复合材料部件方面具有举足轻重的地位。此次展会上,L&L Products重点展示了复合材料技术中的结构增强解决方案。作为一种复合材料车身解决方案,L&L CBS增强材料在车辆结构中对需要加固的位置进行准确有效的加固,便可以打造更轻的结构,这种技术大大改善了车身设计,如减轻车身重量、改善耐用性、提高刚性和改善冲击性能。CBS可以提高汽车NVH性能相关的连接件和组件的刚性,同时也可以实现组件的整体性和优化承重设计。

对运动型多用途车和越野车需求的持续增长,加之全球排放标准的不断提高,已促使许多汽车制造商开始采用轻量化的热塑性后尾门模块。美国麦格纳在热塑尾门进行了创新,采用注塑成型和粘结剂粘结加工,具有轻量化、成本低、降低二氧化碳排放、低油耗等优势。由于SUV和跨界车的销量高,全球尾门市场正在爆 炸性增长。全新2019款Jeep Cherokee跨界车就使用了麦格纳热塑性尾门模块。

速度和安全性是赛车中最受关注的问题,而复合材料可以在减轻重量的情况之下,又能提高耐用性,因此赛车生产商也十分重视对复合材料的使用。美国Innegra公司的GFRP赛车后翼用于一级方程式赛车。Innegra是一种高度耐用纤维,与碳或者玻璃纤维结合使用,将Innegra材料应用于关键部件可为零部件增加更多的耐用性和抗冲击性,使赛车增加了安全性。

明安国际企业股份有限公司展出的高性能碳纤维SMC复杂结构实验件充分考虑了未来汽车行业加强筋等各种应用的工艺复杂性,采用明安公司碳纤维SMC片材,使用快速固化环氧树脂以及乙烯基酯树脂配方制造而成。在70%左右的铺盖率下,两种碳纤维SMC片材都可以实现充分的波动,并能够完整脱模。该产品的强度和模量等性能大幅提升,由于减少了人工及设备投入,成本显著降低。

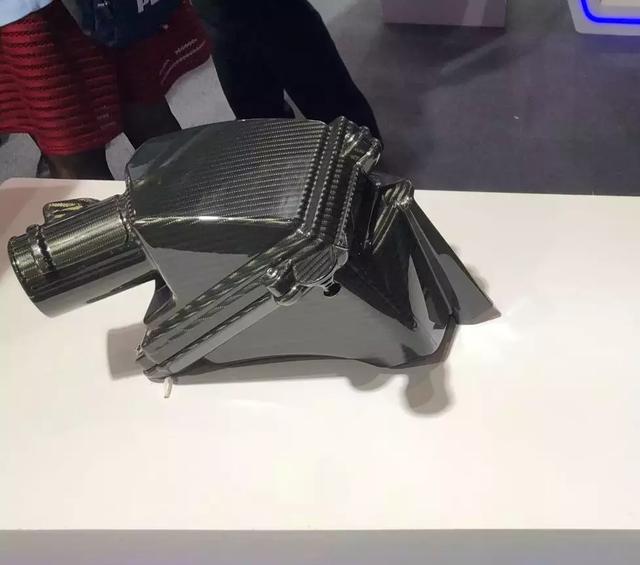

恒瑞开发的碳纤维复合材料汽车过滤盒总成结构复杂,刚度和强度能够满足动力强劲车型的要求,该产品结合运用了预浸料模压、真空袋模压、碳纤维SMC和热压罐工艺4种工艺制造而成,达到国际先进水平。该过滤盒重量不足1kg,目前已用在沃尔沃高端车型应用,市场前景广阔。

东丽展示了面向雷克萨斯RC-F的复合保险杠,该产品使用T700S/#2300快速固化型预浸料,用铝BumpRP内侧的手工铺层,固化炉固化粘结成型。针对冲撞时产生的张力,使用CFRP材料补强。与加厚铝材补强相比,增加重量控制在20%,适用于要求短时间内完成加工成型的汽车部件的快速固化预浸料。

为了增加用户的驾乘体验,降低汽车内饰气味一直是汽车行业追求的目标。欧文斯科宁作为原材料供应商也一直致力于开发更低气味的产品。SE4818直接纱就是欧文斯专门针对此需求而开发的适用于长纤维以及连续纤维增强热塑性复合材料 (LFT/CFRT)工艺的最新产品。通过合理的配方设计,在不改变产品工艺性和力学性能的前提下,它能改善粒子的气味,已被证实能达到复合材料汽车内饰件低气味的标准。该产品与聚苯烯有优异的相容性,由欧文斯科宁采用享有专利技术的Advantex E-CR玻璃制成,耐腐蚀性能优异。SE4818特别适合于有低气味需求的汽车内饰件应用,同时也适合于其他需要低气味的应用。

目前复合材料产业处于快速发展的时期,而现在也正是汽车需求量不断增长的阶段,并且复合材料在汽车上的应用可解决目前汽车行业所面临的轻量化需求,使得复合材料得到了汽车领域极为广泛的关注。

航天航空领域对产品的稳定性、重量和强度有极高的要求。随着新一代航空航天飞行器,特别是如波音787、空客A350等民用客机的需求日益增多以及环保问题的日益突出,复合材料成为解决上述问题较好的解决方案,这也为制造业提供了巨大的发展机遇。航空航天用复合材料在本届复材展上同样占有一席之地,展商们致力于展示先进复合材料在高精尖领域的使用。

安全性是航空航天领域最重要的指标之一,复合材料在航空航天部件上的防撞性就成了生产商最关注的问题。辽宁通用航空研究院展示了一种复合材料波形弹簧座椅防坠撞系统。该产品首次将复合材料波形弹簧飞机座椅的减震设计。与其他弹簧相比,复合材料波形弹簧具有可铺设面积大、抗疲劳性等优异性能,同时在满足传统合金钢波形性能的前提下,大幅降低重量。该系统不局限于复合材料波形弹簧的正向受力,使波形弹簧的侧向同时受力,充分发挥了其结构特点。

作为聚合物泡沫芯材和三明治夹芯复合材料解决方案的领导者,戴铂(Diab)为航空航天领域供应材料超过30年,其产品能优化生命周期成本和降低环境影响。戴铂展示了Divinycell芯材,这是一种适用于航空航天应用的理想芯材,尤其适用于商用飞机的内饰件,Divinycell是少数能提供超凡热释放性能的夹芯材料之一,符合商用飞机内饰的全球规范要求。它还在高温的传统真空袋压工艺和树脂导流工艺中表现良好,尤其适合自由形状部件,可应用于雷达罩、行李箱、休息舱、座椅壳体等。

L&L Products专为航空航天市场研发的技术,致力于打造更轻量、更坚固的飞机内饰,主要用于减震和提高局部结构性增强。其展出的L-9007 发泡粘结剂技术主要用于各种蜂窝芯材的精加工。此外,这些粘结剂还可方便地用于边缘密封和转角处增强。根据所选的固化周期,L-9007膨胀率为120%。该粘结剂技术已获空客、FACC认证。

固瑞特是领先的航天级预浸料的开发者。这些材料拥有多样的特性,可以提供优良的机械性能,并且满足最高的针对于火,烟,毒性(FST)和热释放的国际防火(JAR/FAR)保护条例要求。固瑞特展示了一个典型的A380高性能客机地板,其正是采用固瑞特的环氧预浸料系统EP137。该系统为低烟密度环氧体系,其热/湿稳定性得到改善,与夹芯材料有优异的结合性能,可在室温下存储15天。

蜂窝复合材料在航空航天领域得到了广泛的应用,一直以来都是航空航天尖端工业青睐的优质结构材料。苏州芳磊蜂窝复合材料有限公司展示了一种飞机舷窗蜂窝板,该产品使用玻纤预浸料,芯材密度为48kg/m,厚度为3mm,其重量仅为2.3kg,保障了其强度重量比和刚性重量比,具有优良的抗压、抗弯、轻质等性能。

航空航天作为高精尖领域,对新型材料同样有着巨大的需求。在追求轻质、高强、耐用的材料的大环境之下,复合材料在航空航天领域同样具有巨大的发展潜力。