为什么飞机、汽车、铁路、桥梁等关键承载工程构件,会随着服役时间的流逝而产生变形、裂纹甚至断裂?看似坚不可摧的材料,产生“疲劳裂纹”到底是什么原因导致?

工程材料和构件疲劳断裂,是由低于拉伸强度甚至屈服强度的循环应力导致的。即使构件的应力没有超过设计强度,疲劳导致的微小裂纹,也会让构件产生灾难性失效。塑性材料在疲劳断裂时无显著应变,这种难以预测的特性使得疲劳断裂十分危险,疲劳性能测试对于新材料开发和构件强度设计至关重要。

新拓三维XTDIC三维全场应变测量系统,基于数字图像相关技术(DIC),是一种新型全场形变表征技术,由于其不受材料形状、尺寸限制以及非接触测试的特点,在各种涉及应变测量的领域中展现出巨大的优势,是一种疲劳裂纹全局动态测量及可视化方法。

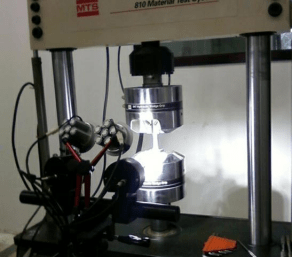

疲劳实验可利用疲劳试验机,测定材料或构件疲劳应力或应变循环数,获取材料的疲劳极限、疲劳强度等性能参数。

然而,当遇到疲劳裂纹的萌生与扩展演化、异质材料的疲劳实验、复杂结构构件的疲劳实验,以及复杂环境下的疲劳实验,非接触式全场测试方案拥有比传统手段无法比拟的优势。

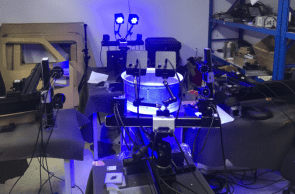

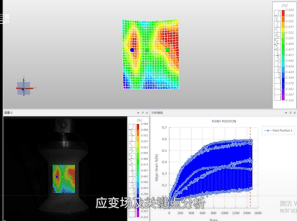

新拓三维XTDIC三维全场应变测量系统,搭配多相机(2~8相机),可与疲劳试验机联机使用,为不同的疲劳测试提供全场应变测试解决方案。经过实验可以获得在循环应力载荷作用下,构件不同位置在不同载荷下的三维全场变形分布情况。

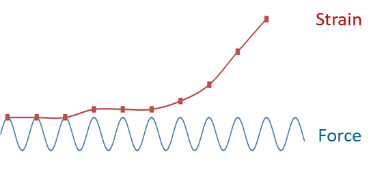

对于疲劳实验,加载方式通常为正弦波和三角波等波形加载,实验频率通常在几到几十赫兹不等。由于疲劳实验的特性,采集过程长,数据采集量大,为数据存储带来压力。基于疲劳测试的应用场景需求,XTDIC三维全场应变测量系统基于相移方法,可采集高周疲劳实验关键波形相位。

XTDIC三维全场应变测量系统相移方法,通过对加载波形进行识别,可以在特定的波形相位(例如波峰)处自动触发图像采集,对特定疲劳加载条件进行应变分析,无须配置高速相机,数据量较小,适用于长时间的高周疲劳实验。

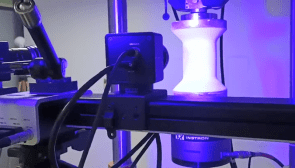

为研究复合材料工程构件服役过程中的应变演化行为,使用三维DIC方法对构件进行模拟测量,以高分辨率和高精度对试样在循环加载状态下进行实时测量,获取动载荷过程的位移、应变场数据。

数字图像相关DIC技术结合疲劳试验机上,观测疲劳加载过程中的应变云图,分析疲劳失效过程和机理,获取构件的疲劳极限、疲劳强度等性能参数。

DIC软件可优化外部触发锁相环功能,捕捉疲劳加载波峰、波谷,可自定义一个或多个相位多周期还原一个疲劳循环,支持长时间疲劳监测,实现全场疲劳加载测量。

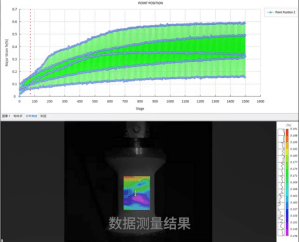

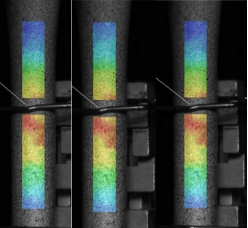

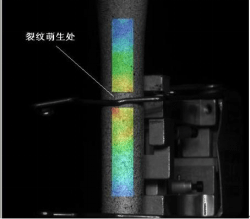

XTDIC三维全场应变系统可用于疲劳裂纹扩展试验中,通过DIC软件分析构件动态变形过程,研究裂纹演化及裂纹尖端区域位移和应变场的变化规律。

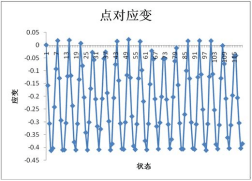

在棒料载荷循环加载过程中,XTDIC三维全场应变测量系统实时获取棒料的全场应变和位移数据,准确测得应变最大区域,观察应力集中处的应变变化,以便于观察棒料的疲劳演化。

循环加载过程中,构件塑性区向棒料中心扩展,位于弹塑界处的最大轴向应力也相应地不断向中心移动。随着塑性变形能扩展到棒料中心,即出现沿缺口截面屈服并出现裂纹。

非接触式数字图像相关法DIC技术对于裂缝的出现位置,构件表面点位移的识别非常准确;采用数字图像的应变参数进行疲劳监测具有可行性。作为一种全新的全场应变表征技术,数字图像相关法技术DIC在多种疲劳实验中展现出巨大的优势,在科研领域与工程应用领域已经受到了众多科研工作者、工程师的认可。返回搜狐,查看更多